Цементы из специальных клинкеров

1. Глиноземистый цемент

Глиноземистый цемент (ГЦ) — быстротвердеющее в воде и на воздухе высокопрочное вяжущее вещество, получаемое путем обжига до спекания или плавления смеси материалов, богатых глиноземом и оксидом кальция, и последующего тонкого помола продукта обжига, в составе которого преобладают низкоосновные алюминаты кальция.

Состав и технология получения глиноземистого цемента. Глиноземистый цемент в отличие от портландцемента не содержит ни гипса, ни активных минеральных добавок; только для интенсификации процесса помола допускается введение до 2 % добавок, не снижающих качество цемента. Иногда в глиноземистый цемент вводят до 20—30 % кислого, доменного гранулированного шлака, который способствует улучшению некоторых строительно-технических свойств глиноземистого цемента (снижению зкзотермии, уменьшению усадки и др.), а также удешевляет продукт.

Согласно ГОСТ 969-91 содержание глинозема А12О3 в глиноземистом цементе (ГЦ) должно быть не менее 35 %. Наряду с глиноземистыми цементами выпускают цементы высокоглиноземистые (ВГЦ) с содержанием А12О3 60—80 %. Так в цементе ВГЦ I должно быть не менее 60 %, в цементе ВГЦ II – не менее 70 %. а в цементе ВГЦ III – не менее 80 % А12О3. Влияние отдельных оксидов на технологию получения и свойства глиноземистого цемента сводится к следующему. А12О3 обеспечивает легкоплавкость сырьевой смеси и образование алюминатов кальция, определяющих строительно-технические свойства глиноземистого цемента. СаО входит в состав всех основных минералов цемента. По содержанию СаО цементы разделяют на высокоизвестковые (СаО более 40 %) и низкоизвестковые (СаО менее 40 %). SiO2 и Fe2O3 в целом нежелательные составляющие сырьевой смеси, однако в небольших количествах (SiO2 4—5 %, Fe2O3 5—10 %) они способствуют более равномерному плавлению шихты и улучшению процесса минералообразования. MgO уменьшает температуру плавления сырьевой смеси и вязкость расплавов, однако избыток MgO (более 2 %) снижает активность клинкера. Щелочи также снижают температуру плавления сырьевой смеси, но отрицательно влияют на качество цемента. Минералогический состав глиноземистого цемента зависит от состава исходного сырья и технологии производства. Важнейший минерал глиноземистого цемента — моноалюминат кальция СаО-А12О3, который обеспечивает при нормальных сроках схватывания быстрое твердение цемента. Однокальциевый алюминат может образовываться как по реакциям в твердой фазе, так и путем кристаллизации из расплава. Условия обжига и охлаждения определяют форму и размер кристаллов СА.

В состав глиноземистого цемента входят и другие низкоосновные алюминаты: 5СаО-ЗА12О3, 12СаО-7А12О3, СаО-2А12О3. C5A3 и C12A7 взаимодействуют с водой очень активно и схватываются уже в течение нескольких минут; СА2 гидратируется менее энергично. Присутствие в сырье кремнезема и оксида железа обусловливает образование в клинкере глиноземистого цемента белита и твердых растворов алюмоферритов. Гидравлическая активность фаз, содержащих оксид железа, значительно ниже активности чистых кальциевых алюминатов. Двухкальциевый силикат — фактически инертная составляющая глиноземистого цемента, поскольку в сроки его твердения гидратации C2S не происходит.

В качестве основного сырья для изготовления глиноземистого цемента используют бокситы и известняки (или известь). Боксит представляет собой гидроксид алюминия с примесями SiO2, Fe2O3, ТiO2, СаО и MgO. По количеству связанной воды различают бокситы, приближающиеся к диаспорам (А12О3-Н2О) и к гидроаргиллитам (А12О3-ЗН2О). Плотность боксита 2800—3500 кг/м3 в зависимости от содержания железа. Пригодность бокситов для производства глиноземистого цемента оценивают по величине их кремниевого модуля, представляющего отношение содержания А12О3 к SiO2 (по массе). Этот показатель должен быть не менее 5—6.

К известняку, используемому для производства глиноземистого цемента, не предъявляется каких-либо особых требований, кроме ограничения содержания SiO2 (до 1,5 %) и MgO (до 2 %). Особенно нежелательно присутствие в сырье кремнезема, который при взаимодействии с СаО и А12О3 образует геленит C2AS. На каждый процент кремнезема получается 4,5 % геленита. Поскольку геленит в кристаллическом виде гидравлической активностью не обладает, то значительная часть глинозема связывается в инертном соединении.

Для получения глиноземистого цемента используются способ спекания и способ плавления. Выбор способа в основном зависит от химического состава бокситов.

Способом спекания получают глиноземистый цемент во вращающихся или шахтных печах. Предварительно исходные сырьевые материалы высушивают, подвергают совместному тонкому измельчению, тщательно гомогенизируют и подают на обжиг в виде порошка или гранул. Сырьевая смесь спекается в печи в клинкер, который после охлаждения измельчается в тонкий порошок.

Ведение обжига клинкера глиноземистого цемента затрудняется недостаточным интервалом между температурами спекания и плавления сырьевой смеси, что вызывает образование колец, сваров и приваров. Кроме того, при спекании все нелетучие соединения, входящие в состав сырья, переходят в цемент. Поэтому получение глиноземистого цемента способом спекания требует чистого сырья с небольшим содержанием кремнезема (до 8 %) и оксидов железа (до 10 %). Несмотря на меньший расход топлива и более легкую размалываемость получаемого этим способом клинкера, способ спекания менее распространен.

Способ плавления при производстве глиноземистого цемента получил большее распространение, что объясняется сравнительно низкими температурами плавления сырьевых смесей (1380—1600 °С), возможностью использования грубомолотой сырьевой смеси с большим количеством примесей, которые частично при обжиге удаляются. Плавление шихты осуществляют в восстановительной и окислительной атмосфере в вагранках, доменных печах, электрических дуговых печах и конверторах.

В электродуговые печи загружают известь, прокаленныё до полного удаления воды бокситы, железную руду, металлический лом и кокс. При плавке оксиды железа и кремния, присутствующие в сырье, восстанавливаются и, реагируя между собой, образуют ферросилиций. В результате при использовании боксита, содержащего 15— 17 % SiO2, в цементе количество кремнезема снижается до 6—8 %. Так как плотность ферросилиция 6,5 г/см3, а расплавленного цемента 3 г/см3, расплав ферросилиция, осаждаясь, отделяется от расплава цемента. Сливая раздельно верхний и нижний слои расплава, получают два продукта — клинкер глиноземистого цемента и ферросилиций, используемый в металлургической промышленности. Плавка идет при 1800—2000 °С, апериодический выпуск расплава из печи в изложницы — при 1550—1650 °С. Охлажденный клинкер поступает на дробление и помол. Плавка в электрических печах обеспечивает получение глиноземистого цемента высокого качества, но требует большого расхода электроэнергии.

Способ доменной плавки чугуна и высокоглиноземистого шлака за рубежом называют «русским способом производства глиноземистого цемента». Сырьевую смесь, состоящую из железистого боксита, известняка, металлического лома и кокса, послойно загружают в печь. В результате доменного процесса получают из руды расплавленный чугун, а в виде шлака — расплав глиноземистого клинкера. Температура выпускаемого из домны расплава глиноземистого шлака 1600—1700 °С, а чугуна — 1450—1500 °С. Расплавленный глиноземистый шлак разливают в изложницы, где он медленно охлаждается и кристаллизуется. Количество получаемого чугуна примерно равно количеству клинкера. Бокситы, используемые при доменной плавке, могут содержать неограниченное количество Fe2O3, так как железо восстанавливается и переходит в состав чугуна. Однако SiO2 при доменной плавке восстанавливается в небольшой степени, поэтому требуются применение малокремнеземистого боксита и строгий контроль химического состава обжигаемой шихты. Обжиг в доменной печи очень экономичен, так как плавление сырья происходит за счет того же топлива, которое необходимо для выплавки чугуна.

В процессе нагревания сырьевой шихты при 450— 1000 °С удаляется вода из бокситов, при 900 °С разлагается СаСОз, а при 1000—1100 °С происходит распад глинистых минералов. Взаимодействие между СаО и А12О3 начинается при 800—900 С с образованием в качестве первичной фазы однокальциевого алюмината. При 1000— 1100 °С образуется СА2, а выше 1200 °С — С5А3 и С3А. Образование алюмоферритов происходит при температуре более 1200 °С.

Микроструктура и качество плавленого клинкера определяются режимом охлаждения. При медленном охлаждении кристаллы растут в благоприятных условиях и достигают больших размеров. Быстроохлажденный клинкер содержит значительное количество не успевшей закристаллизоваться стекловидной фазы. Характерная для глиноземистых цементов высокая начальная прочность проявляется только у цементов, изготовленных из равномерно закристаллизованных, т. е. медленно охлажденных клинкеров.

Плавленый глиноземистый клинкер отличается высокой твердостью, поэтому необходимо его предварительное двухстадийное дробление в мощных дробилках. Продукт дробления подвергают электромагнитной сепарации для отделения металлического железа и ферросилиция.

Помол дробленого глиноземистого клинкера производят в шаровых мельницах. Для интенсификации помола применяют углеродсодержащие вещества (угольную мелочь, сажу). Вследствие большого износа мелющих тел при помоле глиноземистого цемента необходимо чаще, чем при помоле портландцемента, производить догрузку и перегрузку мельниц. Расход электроэнергии на помол плавленых клинкеров примерно вдвое выше, чем на помол цементов, полученных способом спекания. Размол производят до остатка на сите № 008 не более 10 %.

Гидратация и твердение глиноземистого цемента. При затворении порошка глиноземистого цемента водой физические процессы (образование пластичного теста, его уплотнение и твердение) протекают, как и при гидратации портландцемента, однако химическая сторона твердения имеет существенные особенности.

Наиболее важное значение при твердении глиноземистого цемента имеют процессы гидратации алюминатов кальция и тип образующихся кристаллогидратов. Алюминаты реагируют с водой по близким схемам с получением одинаковых продуктов. Основной минерал глиноземистого клинкера — однокальциевый алюминат; при взаимодействии с водой он сначала гидратируется и превращается в десятиводный гидроалюминат кальция, который, будучи нестабильным соединением, переходит в восьмиводный двухкальциевъш гидроалюминат по следующей схеме:

2(СаО-А12О3)+11Н2О->2СаО-А12О3-8Н2О+2А1(ОН)3.

В дальнейшем интенсивно происходят уплотнение геля двухкальциевого гидроалюмината и кристаллизация продуктов гидратации, что и обеспечивает быстрое нарастание прочности.

Однокальциевый алюминат схватывается медленно, но твердеет очень быстро. С12А7 схватывается по истечении нескольких минут, однако степень его гидратации сравнительно невысока и соответственно он имеет менее высокую прочность. В результате гидратации СА2 образуются те же продукты, что и при твердении СА, но процесс идет с меньшей скоростью.

Другие минералы глиноземистого цемента (C2S, C4AF, С3А и C2F) гидратируются по схемам, рассмотренным ранее. Геленит взаимодействует с водой настолько медленно, что практически остается инертным минералом.

В целом процессы отвердевания теста глиноземистого цемента и последующего упрочнения камня аналогичны процессам, происходящим в портландцементном тесте. Кристаллизующиеся при гидратации глиноземистого цемента САН10, С4АН14, C2AH8, а также гидроферриты образуют кристаллический сросток, обеспечивающий высокую начальную прочность камня. Гелеобразная фаза, представленная в основном гидроксидами алюминия и железа, играет роль пластичной матрицы, объединяющей отдельные кристаллические сростки в единый каркас. При старении геля из него выкристаллизовываются гиббсит и гидроферриты кальция, которые способствуют дальнейшему росту прочности камня. Однако структура камня глиноземистого цемента имеет преимущественно крупнокристаллический характер и поэтому особенно чувствительна к внутренним напряжениям, возникающим при перекристаллизации.

Специфической особенностью глиноземистых цементов, проявляющейся при недостаточном внимании к технологии их использования, является частичное снижение в процессе твердения первоначально приобретенной прочности, связанной с перекристаллизацией гексагональных гидроалюминатов в кубические. Снижение прочности можно предотвратить введением специальных добавок, а также использованием смесей с пониженным В/Ц.

Глиноземистый цемент очень чувствителен к условиям твердения. Необходимо обязательно хранить бетон на глиноземистом цементе влажным, во всяком случае не менее 1 сут. Температура бетона при твердении не должна превышать 25 °С. При повышении температуры прочность растворов и бетонов на глиноземистом цементе резко снижается, так как двухкальциевый гидроалюминат частично перекристаллизуется в трехкальциевый шестиводный гидроалюминат ЗСаО-А12О3-бН2О. В результате возникающих напряжений цементный камень теряет свою прочность.

Свойства глиноземистого цемента и его применение. Водопотребность глиноземистого цемента несколько выше, чем портландцемента, и составляет 25—28 %. Однако значительная часть воды не остается в свободном состоянии, как в портландцементе, а расходуется на гидратацию без образования пор в цементном камне. Поэтому, несмотря на повышенную водопотребность глиноземистого цемента, плотность его камня больше, чем плотность камня портландцемента. Этому способствует выделение при гидратации гелеобразных масс А1(ОН)3. Поэтому усадка камня глиноземистого цемента меньше, чем портландцемента, а морозостойкость соответственно выше.

Глиноземистый цемент — быстротвердеющее, но не быстросхватывающееся вяжущее вещество. Начало схватывания его должно наступать не ранее чем через 30 мин, конец — не позднее чем через 12 ч с момента затворения. С повышением тонкости помола и температуры воды сроки схватывания сокращаются. Они резко уменьшаются также при добавке значительных количеств извести и портландцемента с одновременным снижением прочности. Поэтому смешивать глиноземистый цемент с другими вяжущими нельзя.

Быстрый рост прочности — основное отличительное свойство глиноземистого цемента. К моменту окончания схватывания, примерно через 5—б ч, прочность его может составить 30 % и более марочной, через 1 сут твердения — свыше 90 %, а в 3-суточном возрасте достигается марочная прочность.

Марка глиноземистого цемента соответствует минимальному пределу прочности при сжатии образцов из раствора состава 1:3 пластичной консистенции через 3 сут твердения. Глиноземистый цемент выпускают трех марок: 400, 500, 600. При этом нормируется прочность при сжатии не только в 3-суточном, но и в суточном возрасте. Для глиноземистого цемента марок 400, 500, 600 она должна составлять соответственно 23, 28, 33 МПа. Максимум прочности на 40—50 % выше марочной и в большинстве случаев достигается к 1—3 годам твердения.

Глиноземистый цемент отличается повышенной стойкостью против сульфатных, хлористых, углекислых и других минерализованных вод. Это объясняется плотностью и водонепроницаемостью бетона на глиноземистом цементе, отсутствием в нем легкорастворимых веществ и защитным действием пленок гидроксида алюминия, обволакивающих зерна цементного камня. Однако растворы щелочей разрушают цементный камень и бетон на глиноземистом цементе.

Его недостатком является высокая чувствительность к повышенным температурам (свыше 25 С) при твердении, в результате чего может произойти разрушение изделий. Чувствительность глиноземистого цемента к температурному режиму твердения необходимо учитывать еще и потому, что его гидратация сопровождается выделением большого количества теплоты. В первые сутки твердения, выделяется 70—80 % всего количества теплоты (у портландцемента — только к 7-суточному сроку). Это дает возможность применять глиноземистый цемент при пониженных температурах, но исключает использование его в массивном бетоне, в условиях жаркого климата и при пропаривании. Во избежание перегрева бетона рекомендуется затворять глиноземистый цемент холодной водой, употреблять охлажденные заполнители, вести бетонирование послойно.

Несмотря на высокое качество, глиноземистый цемент не получил столь широкого распространения, как портландцемент, так как сырье для его производства ограничено, а стоимость в 5—6 раз выше. Глиноземистый цемент целесообразно использовать в тех случаях, когда специфические его свойства — высокая прочность в короткие сроки твердения, стойкость против агрессивного воздействия, интенсивное тепловыделение — экономически оправдывают его применение вместо обычного портландцемента. Его используют для заделки пробоин в морских судах, для быстрого сооружения фундаментов под машины, при скоростном строительстве, аварийных работах, зимнем бетонировании, строительстве сооружений, подвергающихся воздействию/ минерализованных вод и сернистых газов. На основе глиноземистого цемента получают жаростойкие бетоны.

Высокоглиноземистый цемент получают обжигом смеси технического глинозема и карбоната кальция при ~1500 °С. Цемент на 85—90 % состоит из СА2 и включает небольшие количества СА и C2AS. Характерная особенность высокоглиноземистого цемента — высокая огнеупорность (порядка 1800 °С), прочность на сжатие через 3 сут 20—50 МПа. Высокоглиноземистые цементы, выпускаемые небольшими партиями, используются, главным образом, как огнеупорные вяжущие.

Ангидрито-глиноземистый цемент получают совместным помолом 70—75 % высокоглиноземистого шлака с содержанием около 80 % СА и 25—30 % ангидрита. Во-допотребность цемента порядка 20 %, начало схватывания не ранее чем через 20 мин и конец — не позднее чем через 5 ч после затворения. Основной кристаллической фазой отвердевшего камня является гидросульфоалюминат кальция 3CaO-Al2O3-3CaSO4-31H2O, не разлагающийся при 25—40 °С и устойчивый к агрессивным средам. Поэтому хотя ангидрито-глиноземистый цемент твердеет менее интенсивно, чем цемент глиноземистый, он не снижает прочность. Пониженное тепловыделение позволяет использовать его для изготовления массивных сооружений. Отличительным свойством ангидрито-глиноземистого цемента является его высокая коррозиеустойчивость. Образцы из него не разрушаются в течение трех лет даже в 10 %-ных растворах сульфатов натрия и магния.

Белито-глиноземистый цемент получают из некондиционных бокситов с содержанием SiO2 более 10 %, известняка и гипса. В клинкере преобладают СаО-А12О3 и ЗСаО-А12О2-З CaSO4, а также присутствуют C2S и С12А7. Белито-глиноземистый цемент быстро схватывается (начало через 10—20 мин, конец через 25—30 мин) и быстро твердеет. Через 1 сут прочность камня на сжатие достигает 20—25 МПа. Цемент отличается повышенной суль-ратостойкостью. Его применяют как декоративно-отделочный материал, а также в гидротехническом строительстве.

2. Расширяющиеся и напрягающие цементы

Усадка цементного камня при сушке вызывает растягивающие напряжения, которые нередко превосходят прочность бетона при растяжении и в результате вызывают появление трещин. При возведении массивных бетонных сооружений и монтаже железобетонных конструкций плотная заливка стыков частей сооружений может быть осуществлена лишь цементами, объем пластичной массы которых после затвердения не меняется или несколько увеличивается. Цементы, растворы на основе которых дают приращение объема, называются расширяющимися.

Механизм расширения цементного камня. Все расширяющиеся цементы являются смешанными и состоят из основного вяжущего вещества и расширяющейся добавки, в которую, в свою очередь, могут входить несколько компонентов. При твердении таких цементов вследствие взаимодействия компонентов расширяющей добавки или в результате взаимодействия их с основным вяжущим происходит расширение, которое на определенной стадии заканчивается или приостанавливается в результате твердения основного вяжущего. При этом полученная расширенная структура стабилизируется.

Известны два основных механизма расширения цементного камня, т. е. увеличения его линейных и объемных размеров: расширение оксидное в результате гидратации MgO и СаО до Mg(OH)2 и Са(ОН)2 и расширение сульфоалюминатное вследствие образования гид-росульфоалюминатов кальция.

Непосредственной причиной оксидного расширения является разрыхление при гидратации кристаллической решетки исходной фазы и увеличение ее объема. Гидроксиды магния и кальция занимают в два раза больший объем, чем исходные оксиды. Получение цементов с оксидным расширением возможно путем низкотемпературного обжига исходных карбонатов кальция и магния. Синтезируют также специальные клинкеры, состоящие из C2S, CaSO4, C4AF и свободной СаО, выполняющей функции расширяющего компонента.

Применение оксидного расширения особенно целесообразно в тех случаях, когда желательно получить идентичные результаты в различных температурных условиях. Так, на базе магнезиального расширения создана гамма расширяющихся тампонажных цементов с температурами применения от 20 до 200 °С, давлениями до 10 МПа и значениями расширения до 0,7 %. Однако практическое применение оксидного расширения в цементах ограничено вследствие значительных колебаний физико-химических свойств обожженных оксидов.

Основной причиной сульфатного расширения является образование эттрингита — гидросульфоалюмината кальция. Его объем в 2,2 раза больше объема исходных компонентов. Необходимо направлять процесс так, чтобы образование гидросульфоалюмината кальция и вызываемое им расширение происходили в начальный период твердения в достаточно пластичном тесте, когда они не могут сказаться отрицательно на качестве бетона и вызвать появление трещин. Регулирование характера кристаллизации эттрингита достигается изменением степени пересыщения водного раствора CaO, SO42-, AI2O3 в твердеющем камне путем регулирования соотношения компонентов цемента. Твердение основного компонента расширяющегося цемента, как правило, глиноземистого, стабилизирует через определенный период (1—2 сут) увеличение объема расширяющей добавки. Образуется плотный цементный камень. В результате сульфоалюминатного расширения можно достичь приращения линейных размеров цементного камня в пределах до 4—5 %.

Сульфоалюминатное расширение может быть обеспечено двумя путями. В отечественных расширяющихся цементах (водонепроницаемый, гипсоглиноземистый, напрягающий и др.) добавляют к традиционным вяжущим (глиноземистый цемент либо портландцемент) двухкомпонентную расширяющуюся добавку, включающую сульфат кальция и известь или высокоосновные алюминаты кальция. Последние получают варкой при 120— 150 °С глиноземистого цемента и извести-пушонки в соотношении 1:1.

За рубежом используют расширяющиеся цементы на основе портландцементного клинкера, содержащего наряду с C3S, C2S, C4AF также расширяющий компонент 4CaO-3Al2O3-CaSO4 (C4A3![]() ). Желательно готовить расширяющую добавку в виде клинкера с повышенным содержанием C4A3

). Желательно готовить расширяющую добавку в виде клинкера с повышенным содержанием C4A3![]() и снижать содержание C4A3

и снижать содержание C4A3![]() в готовом продукте за счет совместного помола этого клинкера с обычным портландцементным клинкером и гипсом. В таких клинкерах содержание C4A3

в готовом продукте за счет совместного помола этого клинкера с обычным портландцементным клинкером и гипсом. В таких клинкерах содержание C4A3![]() достигает 8 при содержании C4A3

достигает 8 при содержании C4A3![]() в готовом продукте 3—4 %.

в готовом продукте 3—4 %.

Водонепроницаемый расширяющийся цемент (ВРЦ). Это быстросхватывающееся и быстротвердеющее вяжущее вещество, получаемое в результате тщательного смешивания в определенной дозировке глиноземистого цемента и расширяющей добавки, состоящей из гипса и высокоосновного гидроалюмината кальция. Оптимальный состав его следующий (%): глиноземистый цемент 70, полуводный гипс 20, гидроалюминат кальция 10. Перемешивание компонентов осуществляется в шаровой мельнице в течение 20—30 мин. На сите № 02 остатка должно быть не более 12 %, а на сите № 008 — не более 25 %.

ВРЦ должен удовлетворять следующим основным требованиям: начало схватывания — не ранее чем через 4 мин, конец — не позднее чем через 10 мин от начала затворения. Через 1 сут твердения испытываемые образцы должны быть полностью водонепроницаемыми при давлении 0,6 МПа. Предел прочности при сжатии образцов из чистого цементного теста должен быть 7,5 МПа через 12 ч, 30 МПа через 3 сут, 50 МПа через 28 сут. Расширение образцов происходит в течение 1—3 сут, в основном в первые сутки, и составляет 0,05—1 %. Величину расширения регулируют соотношением компонентов. Недостатки ВРЦ: быстрое схватывание, высокая стоимость, пониженная морозостойкость изделий.

Водонепроницаемый расширяющийся цемент применяют для омоноличивания сборных железобетонных конструкций, гидроизоляции швов между чугунными тюбингами туннелей и стволов шахт, гидроизоляции напорных водопроводных труб, заделки трещин в железобетонных сооружениях.

Гипсоглиноземистый расширяющийся цемент (ГГРЦ). Это быстротвердеющее в воде и на воздухе вяжущее вещество, получаемое в результате совместного тонкого помола высокоглиноземистого доменного шлака и природного двуводного гипса в соотношении примерно 0,7:0,3 по массе. При этом содержание SO3 не должно превышать 17 %. Такой состав создает условия для кристаллизации эттрингита в виде коротких и широких игл.

Гипсоглиноземистый расширяющийся цемент должен удовлетворять следующим основным требованиям: начало схватывания — не ранее чем через 10 мин, конец схватывания — не позднее чем через 4 ч после затворения. При просеивании через сито № 008 должно проходить не менее 90 % массы пробы. Предел прочности при сжатии через 3 сут образцов из раствора 1:3 должен быть не менее 30 МПа. Образцы из цементно-песчаного раствора через 3 сут после изготовления должны оставаться водонепроницаемыми при рабочем давлении 1,1 МПа. Необходимое условие расширения образцов из гипсоглиноземистого расширяющегося цемента — хранение их в воде. При твердении в воздушных условиях развиваются усадочные деформации. Расширение заканчивается через 1—3 сут твердения. Относительное значение линейного расширения 0,1—0,7 %.

Этот цемент применяют для получения безусадочных и расширяющихся водонепроницаемых бетонов и гидроизоляционных штукатурок, для заделки стыков сборных бетонных и железобетонных конструкций, зачеканки швов и раструбов водопроводных линий при рабочем давлении до 1,1 МПа.

Расширяющийся портландцемент (РПЦ) – гидравлическое вяжущее, получаемое совместным тонким помолом портландцементного клинкера (58…63 %), глиноземистого клинкера или шлака (5…7 %), гипса (7…10 %) и доменного гранулированного шлака или другой активной минеральной добавки (23…28 %). РПЦ отличается быстрым твердением, высокой плотностью и водонепроницаемостью цементного камня при условии регулярного увлажнения в течение первых трех суток.

Напрягающий цемент (НЦ). Это быстросхватывающееся и быстротвердеющее вяжущее вещество, получаемое путем тонкого измельчения смеси, состоящей из 65—75 % портландцемента, 13— 20 % глиноземистого цемента и 6—10 % гипса. Содержание SO3 должно быть не менее 3,5 и не более 7 %.

НЦ отличается от РЦ большей химической энергией расширения, достаточной для самонапряжения арматуры. Затворенный водой НЦ сначала твердеет, затем после набора прочности около 15 МПа расширяется как твердое тело и напрягает стальную арматуру. В процессе расширения он сообщает арматуре, независимо от ее расположения в конструкции, предварительное натяжение, благодаря чему получают предварительно напряженные бетонные конструкции без применения механических или термических способов натяжения арматуры. Особенно важно, что при расширении камня напрягающего цемента арматура получает двух-, трехосное напряжение, которого трудно добиться при механических способах напряжения.

Изделия на НЦ должны твердеть в стыках или швах конструктивных элементов зданий и сооружений, либо при достаточном пространственном армировании конструкций. Эти цементы имеют марки НЦ-20, НЦ-40 и НЦ-60 (цифра в обозначении марки указывает энергию расширения в десятых долях МПа). Цемент марки НЦ-20 проявляет безусадочные свойства и применяется для изготовления бетонов с компенсированной усадкой. Цементы НЦ-40 и НЦ-60 обеспечивают получение водонепроницаемых бетонов и самонапряженных железобетонных изделий и конструкций.

Начало схватывания напрягающего цемента должно наступать не ранее чем через 30 мин, а конец — не позднее чем через 4 ч после затворения. Прочность при сжатии должна быть для НЦ-20 и НЦ-40 через 1 сут 15 МПа, через 28 сут 50 МПа. Относительное линейное расширение через 28 сут должно быть НЦ-20 не более 2 % и НЦ-40 не более 2,5 %. Для увеличения самонапряжения можно вводить до 2 % извести от массы цемента. Напрягающий цемент успешно применяют для изготовления напорных железобетонных труб, резервуаров для воды, оболочек покрытий, при строительстве спортивных сооружений (трибун, плавательных бассейнов и др.), для строительства дорог и аэродромов. Его применение обеспечивает водо-, бензо- и газонепроницаемость конструкций, повышает их трещиностойкость. Особенно эффективно применение НЦ в напряженных стыках элементов сооружений, а также для ремонта и усиления конструкций.

3. Сверхбыстротвердеющие цементы

Существенную экономию энергоресурсов дает получение без принципиального изменения технологии особо быстротвердеющих цементов, набирающих через 1 сут 60—70 % марочной прочности. Традиционный подход к получению быстро- и особобыстротвердеющих цементов заключается в использовании сырьевых материалов улучшенного качества, увеличении содержания алита в клинкере до 60-65 % и повышении тонкости помола цемента до 3500-4500 см2/г. Однако обжиг клинкера является при этом затруднительным, а получаемые цементы обладают значительной энергоемкостью и недостаточно высоким темпом твердения, не позволяющим распалубливать изделия в первые часы (4-6 ч) после изготовления. Наиболее перспективно в этом направлении модифицирование при низкотемпературном обжиге сульфо- и фторалюминатных фаз. Для этого в сырьевую смесь вводят сульфатные (фосфогипс, гипс) или фторидные соединения, снижают коэффициент насыщения, обжиг ведут при 1300 °С. В результате в клинкере сохраняются сульфоалюминатные фазы, получается модифицированный клинкер и быстротвердеющии цемент при существенном снижении расхода энергии.

В связи с этим представляют интерес вяжущие нового типа – сверхбыстротвердеющие цементы (СБТЦ), изготовляемые из клинкеров специального состава, которые характеризуются очень высоким темпом начального твердения и позволяют резко сократить или исключить ТВО из технологического цикла изготовления изделий. К ним относятся, в частности, фторсодержащие и сульфоалюминатные цементы, разработанные в СССР, США, Японии, ФРГ, ГДР и других странах.

Повышенной по сравнению с портландцементами скоростью твердения обладают хлорсодержащие (алинитовые) цементы, разработанные в НИИСтромпроекте (г.Ташкент), которые могут быть рассмотрены в одном ряду с перечисленными вяжущими. Достоинством фтор-, хлорсодержащих и сульфоалюминатных цементов является пониженная энергоемкость производства (на 30 % и более).

Сульфоалюминатные цементы. Среди композиций на основе сульфоалюминатных клинкеров, содержащих от 8 до 50 % четырехкальциевого сульфоалюмината C4A3![]() и преднаэначенных преимущественно для безусадочных и расширяющихся бетонов, выделяется типичный СБТЦ-бесалит, разработанный НИИЦементом и получаемый совместным измельчением сульфоалюминатно-белитового клинкера и сульфата кальция до дисперсности 4000-5000 см /г. Клинкер синтезируется при температурах 1150-1250 С и отличается легкой размалываемостью. По мнению специалистов НИИЦемента, для получения бесалита не требуется особого сырья, а в качестве глиноземистого компонента, который должен содержать 20 % А12О3 могут быть использованы золы ряда ТЭС; это свидетельствует о наличии достаточно широкой сырьевой базы для данного вяжущего.

и преднаэначенных преимущественно для безусадочных и расширяющихся бетонов, выделяется типичный СБТЦ-бесалит, разработанный НИИЦементом и получаемый совместным измельчением сульфоалюминатно-белитового клинкера и сульфата кальция до дисперсности 4000-5000 см /г. Клинкер синтезируется при температурах 1150-1250 С и отличается легкой размалываемостью. По мнению специалистов НИИЦемента, для получения бесалита не требуется особого сырья, а в качестве глиноземистого компонента, который должен содержать 20 % А12О3 могут быть использованы золы ряда ТЭС; это свидетельствует о наличии достаточно широкой сырьевой базы для данного вяжущего.

Важнейшими фазами бесалита являются сульфоалюминат кальция C4A3![]() и белит. В качестве оптимального рекомендуется содержание 26-28 % C4A3

и белит. В качестве оптимального рекомендуется содержание 26-28 % C4A3![]() , 55-60 % белита, а также 9-10 % Са SO4. Интенсивная гидратация C4A3

, 55-60 % белита, а также 9-10 % Са SO4. Интенсивная гидратация C4A3![]() (степень гидратации 49-58 %, а в присутствии гипса - 33-42 % через 2 ч) и связывание свободной воды обеспечивают быстрое уплотнение структуры, короткие сроки схватывания и ускоренный рост прочности. Белитовая составляющая обусловливает длительное нарастание прочности и способствует релаксации напряжений при кристаллизации эттрингита; марочная прочность цемента в значительной степени определяется содержанием C4A3

(степень гидратации 49-58 %, а в присутствии гипса - 33-42 % через 2 ч) и связывание свободной воды обеспечивают быстрое уплотнение структуры, короткие сроки схватывания и ускоренный рост прочности. Белитовая составляющая обусловливает длительное нарастание прочности и способствует релаксации напряжений при кристаллизации эттрингита; марочная прочность цемента в значительной степени определяется содержанием C4A3![]() .

.

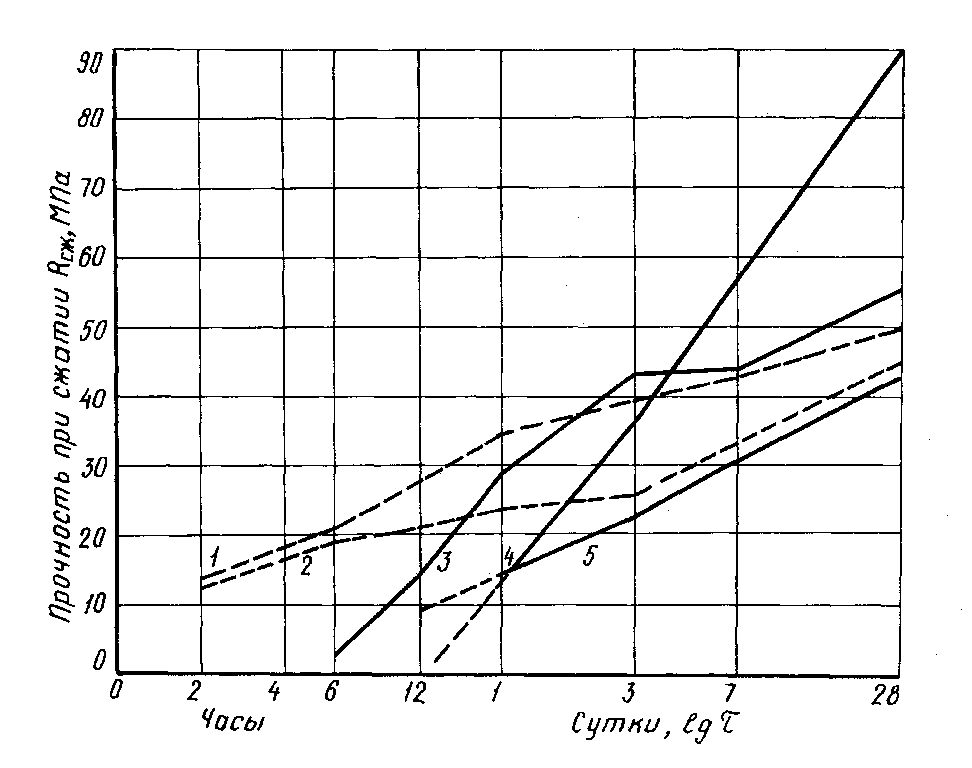

В соответствии с ТУ 21-20-42-80, разработанными НИИцемент, начало схватывания теста должно наступать не ранее 5 мин, а конец - не позднее 1 ч. Среди ряда известных вяжущих бесалит характеризуется весьма высоким темпом твердения (рисунок). НИИЦемент регламентирована прочность бесалита через 6 ч, составляющая 7, 10 и 15 МПа соответственно для марок 300,400 и 500; отдельные партии вяжущего могут соответствовать М 600.

По данным НИИЖБ подбор состава бетонов на бесалите осуществляется традиционным способом. Нормальная густота вяжущего является повышенной вследствие быстрого образования и значительного количества образующегося эттрингита и находится в пределах 29-37 %, за счет чего увеличение водопотребности смесей достигает 15-20 л/м . Сравнение сульфоалюминатного цемента с быстротвердеющим портландцементом, проведенное исследователями ГДР, отличий не выявило: В/Ц стандартного раствора оказалось даже пониженным до 0,45-0,48 в сравнении с 0,5 для портландцемента.

Определяющим при использовании бесалита являются короткие сроки схватывания. Быстрая потеря удобоукладываемости обусловливает необходимость строгого ограничения времени, в течение которого должна быть уложена и уплотнена смесь и которое при обычных температурах (порядка 20 С) не должно превышать 15 мин. Вследствие этого необходимо максимальное приближение формовочного поста к смесительному отделению, что достигается, например, при использовании смесителей непрерывного действия и формовании на вибропрокатных станах. Целесообразно также использование высокоскоростных смесителей, обеспечивающих лучшее разжижение смеси, а также применение подвижных смесей, требующих менее продолжительного перемешивания и вибрирования.

Рис.1. Кинетика твердения различных вяжущих в нормальных условиях (испытания по ГОСТ 310-76) 1 - бесалит, 2 - фторсодержащий СБТЦ, 3 - цемент с крентом, 4 - шлакощелочное вяжущее на метасиликате натрия, 5 - быстротвердеющий портландцемент

Для практики наиболее приемлемым является обеспечение требуемой при укладке подвижности и увеличении сохраняемости смесей за счет введения добавок.

Как наиболее эффективные, отмечены добавки-замедлители схватывания - введение, например, 0,2-0,3 % цитрата натрия, замедляет схватывание сульфоалюминатного цемента с 5-10 мин (начало) и 10-28 мин (конец) соответственно до 15-25 и 25-33 мин. Менее эффективными оказались суперпластификаторы (Melment, Viskoment, Penta и др.), введенные в количестве до 3 %. В СССР рекомендовано использование модифицированных лигносульфонатов (ЛСТМ), но более перспективными следует считать комплексные добавки пластификатора и регулятора структуры (полиоксиэтилен, производные целлюлозы), которые позволяют использовать смеси с высокой начальной подвижностью без опасности их расслоения.

Специалистами США рекомендуются также добавки, включающие лимонную кислоту (0,1-2 % массы цемента) в сочетании с крахмалом (0,25-4 %) и сахарозой (0,25-4 %). С учетом замедляющего действия добавок на твердение бетона главная задача при подборе его состава заключается в определении минимального количества добавки, позволяющего при заданной технологии обеспечить укладку, уплотнение смеси и отделку поверхности изделий.

Прочность бетонов на бесалите существенно зависит от условий твердения. По данным НИИЖБ, пропаривание при температуре 80 С даже по коротким режимам (3 ч) снижает прочность на 15-50 % и более по по сравнению с марочной прочностью, что связано с разрушением эттрингита при ТВО и последующим вторичным его образованием; рекомендуется прогрев при температурах не более 60 °С.

Оценку бесалита следует осуществлять с учетом данных ВНИИЖелезобетон о пониженном модуле упругости бетона естественного твердения на бесалите (на 30 %), большей ползучести (на 50 %) и меньшей усадки (на 60-70 %) по сравнению с равнопрочным пропаренным бетоном на портландцементе.

Исследованиями НИИЖБ выявлена пониженная водостойкость бесалита - скорость коррозии 1 вида, оцененная по растворению СаО цементного камня в дистиллированной воде, оказалась выше, чем у среднеалюминатного портландцемента; сульфатостойкость раствора состава 1:2,4 с В/Ц = 0,67 на бесалите была выше, чем на портландцементе. В целом долговечность бетонов на подобных вяжущих требует дополнительного изучения.

Область применения и технико-экономическая эффективность бесалита и бетонов на его основе. Опытно-промышленные партии бесалита, выпущенные на Подольском цементном заводе, отличались по свойствам, поэтому рекомендации по применению бетонов следует рассматривать как предварительные. Бесалит рекомендуется для производства без ТВО сборных железобетонных изделий, преимущественно с ненапрягаемой арматурой, в том числе внутренних и наружных стеновых панелей, блоков фундаментов, пустотного настила, поддонов санитарно-технических кабин. Хотя по темпу твердения предпочтение следует отдавать бетонам повышенной прочности, указания ВНИИЖелезобетон о применении бесалита в бетонах М 700-800 преждевременны, поскольку конструкции из них еще не получили распространения. Выбор номенклатуры должен осуществляться с учетом специфики поведения бесалита в мягких и сульфатных водах и учетом температурных условий эксплуатации в связи с возможным разрушением эттрингита при повышенных температурах.

Подтверждена возможность применения действующей технологии (агpeгатно-поточной и конвейерной) при изготовлении изделий на бесалите. Наилучшим образом к использованию подобных СБТЦ приспособлены вибропрокатные станы, обеспечивающие формование изделий за 10-20 мин с момента затворения смеси.

Перспективно применение подобных СБТЦ в изделиях из ячеистого бетона и арболита. В первом случае создаются условия для быстрой фиксации структуры смеси, благоприятствующей достижению пониженной плотности бетона и лучшему использованию газообразователя; во втором - благодаря быстрому твердению вяжущего уменьшается вредное влияние водорастворимых составляющих древесины на прочность арболита.

При бетонировании монолитных конструкций бесалит был с успехом применен для зачеканивания отверстий в перекрытиях жилых зданий с использованием сухих товарных смесей и приготовлением раствора на месте укладки. Наибольшего эффекта при его использовании следует ожидать по аналогии с другими СБТЦ при проведении экстренных ремонтных работ в покрытиях зданий, дорог, аэродромов и специальных сооружений, особенно при пониженных температурахг В условиях полигонного производства представляет интерес использование бесалита для изготовления изделий по гелиотехнологии, которое сделает ненужным уход за бетоном после распалубки.

Фторсодержащие СБТЦ. Фторсодержащие СБТЦ по темпу твердения приближаются к бесалиту (см. рисунок). Из различных способов их получения наиболее экономично введение фтористого кальция CaF2 в сырьевую смесь с повышенным содержанием глинозема с последующим обжигом и помолом клинкера в присутствии сульфатного компонента. В качестве глиноземсодержащего сырья НИИЦемент рекомендует использование каолинов, некондиционных бокситов, зол, сланцев, содержащих 25 % А12О3; состояние сырьевой базы CaF2 остается невыясненным.

В зависимости от сырьевых компонентов температура обжига может быть снижена до 1300-1400 С и ниже.

Важнейшие фазы фторсодержащих СБТЦ - алит (50-60 %), а также аналог маенита – С11А7 Са F2 (5-30 %), причем с позиций резкого сокращения ТВО перспективны цементы, содержащие не менее 15-20 % этой фазы. Необходимым компонентом цемента является сульфат кальция в различных формах (7-10 % и более).

Высокий темп твердения в первые 12 ч связан с образованием эттрингита и некоторого количества.моносульфоалюмината кальция, а дальнейшее тверде-ние обусловлено возникновением гидросиликатов.

По марочной прочности эти вяжущие незначительно отличаются от портландцементов, хотя отмечена тенденция к снижению их активности при увеличении количества С11А7 Са F2, объясняемая меньшим содержанием силикатных фаз.

Свойства фторсодержащих СБТЦ и бесалита являются сходными. Увеличение В/Ц более существенно снижает прочность бетона в начальные сроки, чем в возрасте 28 сут. Это служит еще одним основанием для включения в быстротвердеющие композиции водопонижающих добавок, эффект которых целесообразно частично использовать для увеличения начальной подвижности и сохраняемости смесей, а частично - для повышения проч-ности.

Сроки схватывания и сохраняемость смесей в значительной степени зависят от температуры: если при 1-10 С сохраняемость смеси с В/Ц = 0,5 оценена величиной 15-25 мин, то при 20 С - 5 мин. Увеличение В/Ц, по данным исследователей Австрии, способствует замедлению схватывания от 15 мин при В/Ц =0,4 до 40 мин при В/Ц = 0,7. При повышенных температурах независимо от В/Ц схватывание происходит в короткие сроки, отражаясь на уменьшении начальной подвижности и сохраняемости смесей. Проблема эффективного замедления схватывания фторсодержащих СБТЦ без снижения скорости твердения окончательно не решена - по данным специалистов ФРГ, введение 0,5 % замедлителя (от массы цемента) способствовало увеличению сохраняемости смесей, но преимущества по темпу твердения резко уменьшались.

При выдерживании изделий необходим учет повышенного тепловыделения цемента, роль которого возрастает с увеличением массивности изделий. Поскольку снижение начальной температуры смеси до +5 С и выдерживание при ней значительно замедляют твердение бетона на фторсодержащем СБТЦ, может потребоваться подогрев воды затворения. Для достижения заданной прочности важен также дальнейший уход за бетоном после распалубки. Для бетонов на фторсодержащих СБТЦ характерны длительный рост прочности, особенно при водном хранении, связанный со значительным содержанием алита и стабильностью эттрингита, и высокая сульфатостойкость, обусловленная быстрым исчерпанием возможности образования эттрингита уже на начальной стадии.

Области применения фторсодержащих СБТЦ и бесалита идентичны. Наряду с перечисленным их применение целесообразно в составах, наносимых торкретированием и при бетонировании в условиях пониженных положительных, а также отрицательных температур. Быстрое твердение и значительное тепловыделение СБТЦ позволяет сократить длительность и трудоемкость ухода за бетоном монолитных конструкций и ликвидирует опасность преждевременного замораживания.

Хлорсодержащие (алинитовые) цементы. Алинитовые цементы (АЦ), разработанные в НИИСтромпроект (г.Ташкент), сопоставимы по темпу твердения с быстротвердеющими портландцементами. Клинкер получают при температуре 1000-1200 С за счет введения в шихту 8-10 % СаС12 или МgCl2. В настоящее время технология осваивается и прогнозируемые показатели (экономия 30-35 % условного топлива и 25-35 % электроэнергии по сравнению с портландцементом) еще не достигнуты.

Основной фазой клинкера является хлорсодержащий аналог алита - алинит, отличающийся более быстрой гидратацией вследствие дефектности кристаллической решетки и большей степени ионности связей.

Содержание алинита в различных партиях клинкеров составляло 50-70 %. Среди составляющих обнаружен также белит, маенит или его твердый раствор с CaCl2 (С11А7 СаCl2),

а также С2F или С4AF . Весьма существенным является высокое содержание белита в промышленных клинкерах, достигающее 30 % и более и возрастающее, как правило, за счет соответствующего уменьшения алинита.

АЦ подразделяются на марки 400 и 500, вместе с тем М 300 для них не менее характерна. Особое значение приобретает сохранение активности, поскольку вяжущие отличаются ускоренным старением вследствие наличия в них хлорсодержащих (в том числе легкорастворимых) соединений и высокой дисперсности (3300-4100 см2/г).

По данным НИИЖБ АЦ обеспечивают пониженную водопотребность бетонных смесей (на 10-15 л/м ), но экономия за счет этого цемента достигается лишь при условии укладки смеси сразу после приготовления. С увеличением длительности транспортирования это преимущество исчезает и ввиду сокращенных сроков схватывания АЦ приходится решать вопрос о сохраняемости подвижности смеси.

Эффект ускоренного твердения АЦ проявляется в зависимости от условий выдерживания бетона. По результатам исследований НИИЖБ, для бетонов на АЦ возможно исключение предварительной выдержки перед ТВО и общее сокращение ее длительности на 3-4 ч для режимов с суточной оборачиваемостью камер. Прогрев рекомендовано вести при температуре 80-95 С. По сравнению с нормальным твердением пропаренные бетоны на АЦ обладают большей прочностью на 10-15 %, что объясняется активизацией белита, формированием относительно закристаллизованных новообразований и присутствием в камне пластинчатых гидроалюминатов (гидрохлоралюминатов кальция) взамен алюминатов кубической структуры.

Для достижения марочной прочности бетона влажностный уход должен быть продлен до момента приобретения прочности 80-85 %, что связано с высокими структурными напряжениями в бетонах на АЦ при испарении влаги.

Кардинальным при использовании АЦ является вопрос о влиянии хлорсодержащих соединений на состояние арматурной стали. Общее содержание хлора в АЦ регламентировано в пределах от 1,3 до 2,5 % по массе, но для наиболее характерных партий составляет 2,4-2,7 %. Установлено, что во влажной среде в бетонах на АЦ сталь подвергается интенсивной коррозии; это подтверждено электрохимическими и длительными натурными испытаниями.

Бетоны нормального твердения на АЦ могут обладать пониженными характеристиками в сравнении с портландцементными бетонами; их морозостойкость не превышает 100 циклов независимо от В/Ц. Усадка и ползучесть в 1,8-2 раза превышала показатели порт-ландцементных бетонов; резервных пор в бетоне на АЦ М300 не обнаружено. Подобные свойства связаны с формированием дефектной структуры камня из АЦ, что подтверждено экспериментально. Повышенное содержание в образцах на АЦ переходных пор размерами 0,01-0,1 мкм соответствует их высокой деформативности и низкой трещиностойкости. Одна из причин низких показателей АЦ усматривается в значительном содержании в цементе фракций <10 мкм - более 25 %.

Эксплуатация бетонов на АЦ в среде с пониженной влажностью вызывает нежелательные последствия. Отмечено более заметное снижение модуля упругости (на 22 % к 200 сут), чем для бетона на портландцементе. Вместе с тем пониженная влажность способствует снижению интенсивности коррозии стали. Рассматривая в этой связи перспективы применения АЦ, по крайней мере, в монолитном железобетоне (не подвергаемом ТВО), следует отметить, что если в конструкциях, подвергаемых сжатию (перегородки, внутренние стены, колонны), оно не вызывает особых возражений (при условии строгого соблюдения ограничений по влажности), то в изгибаемых конструкциях требует обоснования в связи с ухудшением трещиностойкости защитного слоя бетона.

ТВО благоприятно влияет на свойства бетонов на АЦ. Однако пропаривание резко активизирует коррозионные процессы - площадь коррозионного поражения стержней в возрасте 3 лет в 2 раза выше, чем при нормальном твердении.

Для улучшения свойств бетонов на АЦ предложен ряд способов. Такие меры, как увеличение длительности ухода (больше 28 сут) и использование жестких смесей, хотя в ряде случаев и повышают морозостойкость до 200-300 циклов, однако приемлемы не всегда. Наиболее действенно введение воздухововлекающих добавок; их эффект сохраняется независимо от В/Ц, удобоукладываемости, условий твердения и содержания хлора в АЦ.

Область применения АЦ и бетонов на основе АЦ. Алинитовые цементы рекомендуются, в первую очередь, для неармированных изделий и конструкций, изготовляемых преимущественно в заводских условиях (стеновых блоков и камней, блоков фундаментов, элементов внутренних стен и перегородок, труб), но могут быть допущены и в армированных изделиях, в частности, плитах облицовок ирригационных каналов и лотках. При этом необходим учет условий среды: если сульфатостойкость и стойкость бетонов на алинитовых и среднеалюминатных портландцементах в растворах солей магния идентична, то в мягких водах бетоны на АЦ подвергаются более быстрому выщелачиванию.

При строгих ограничениях по влажности среды и при введении добавок область применения бетонов на АЦ может быть расширена. В монолитных конструкциях использование АЦ возможно при устройстве оснований дорог, облицовок каналов, полов, промышленных площадок.

Эффективно применение АЦ для изготовления теплоизоляционного ячеистого бетона. Быстрое схватывание обеспечивает снижение плотности бетона (500 кг/м3 и менее), а интенсивный рост пластической прочности - уменьшение структурных нарушений при TBО.

С целью расширить применение АЦ предложены смешанные вяжущие – алинитопортландцементы (АПЦ) с преобладанием портландцемента и ограниченным содержанием алинитового клинкера - до 30 %. Содержание легкорастворимых хлоридов в АПЦ стабилизируется через 1 ч после затворения и вплоть до 1 года практически не меняется, оставаясь существенно меньшим, чем в АЦ и меньшим, чем в портландцементе с добавкой 2 % СаС12.

Бетоны на АПЦ не уступают портландцементным по всему комплексу свойств: усадка бетона нормального твердения на АПЦ лишь на 10 % больше, чем бетона на портландцементе, трещиностойкость практически одинакова, скорость твердения и прочность бетона при введении 20-30 % АЦ возрастают.

АПЦ рекомендуется для изготовления конструкций по аналогии с бетонами на портландцементах, содержащими до 2 % СаС12. Изготовление АПЦ должно осуществляться на цементных заводах при условии строгого контроля за составом вяжущего и его однородностью. Смешивание алинитового цемента и портландцемента на бетонных заводах не допускается.

15. ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА

Конструкционные материалы на основе органических вяжущих веществ, как и предыдущие их группы на основе неорганических вяжущих, являются безобжиговыми композитами. К ним относятся асфальтовые бетоны и растворы, дегтебетоны, полимербетоны и другие композиции на основе битумных и дегтевых вяжущих, а также полимерных вяжущих. Связующее вещество (матрица) в этих материалах, как и в композитах на основе неорганических вяжущих, формируется путем взаимодействия между жидкой дисперсионной средой, в качестве которой выступает органическое вяжущее, и твердой дисперсной фазой – порошкообразным компонентом.

Органические вяжущие вещества представляют собой природные или искусственные твердые, вязкопластичные или жидкие (при обычной температуре) вещества, состоящие из химических соединений с атомами углерода, обладающие способностью отвердевать и сцепляться (иметь достаточную адгезию) с минеральными или органическими наполнителями и заполнителями, растворяться в органических растворителях. К органическим вяжущим относят битумные и дегтевые вяжущие (битумы, дегти и композиции на их основе – битумно-резиновые, битумно-полимерные и др.), часто называемые «черными» вяжущими, и полимерные вяжущие (олигомеры, полимеры и сополимеры). Эти вяжущие придают материалам водоотталкивающие свойства (гидрофобность) и водостойкость, эластичность, малую пористость. Поэтому органические вяжущие широко используются в изоляционных и кровельных материалах. Определенное количество их применяется в конструкционных материалах типа бетонов, растворов и изделий из них.

Полимерные вяжущие

Полимеры (от греческого «поли» – много, «мерос» – часть, доля) – это высокомолекулярные вещества, молекулы которых состоят из большого количества звеньев одинаковой структуры, взаимодействующих друг с другом посредством ковалентных связей с образованием макромолекул.

Полимеры составляют основу всей живой материи - растений и животных. В самостоятельную группу веществ полимеры были выделены в начале XX в., когда появилась реальная возможность получать их химическим путем. Первоначально синтетические вещества использовались как заменители известных природных полимеров; древесины, каучука, шелка. Развитие промышленности полимерных материалов в последние десятилетия привело к появлению широкого спектра совершенно новых веществ - пластмасс и эластомеров, многие из которых имеют свойства, отличные от свойств любых природных полимеров.

Изготовление синтетических материалов началось около 1840 г. Первые 100 лет развитие в этой области происходило очень медленно и практически не имело промышленного значения, но приблизительно с 1940 г. техника изготовления синтетических материалов начала бурно развиваться.

По составу основной цепи макромолекул полимеры разделяют на три группы: а) карбоцепные полимеры – макромолекулярные цепи полимера состоят лишь из атомов углерода; б) гетероцепные полимеры, в состав цепей которых входят кроме атомов углерода еще атомы кислорода или серы, азота, фосфора и т.п.; в) элементоорганические полимеры, в основные цепи которых могут входить атомы кремния, алюминия, титана и других элементов, имеющие кремнийкислородные, силоксановые связи.

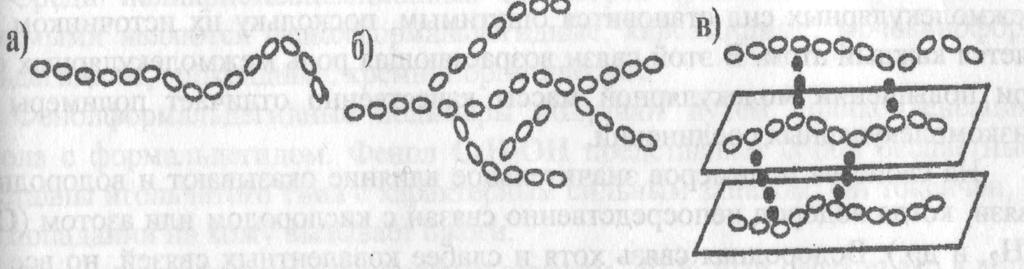

Полимеры могут иметь линейное, разветвленное или сетчатое (трехмерное) строение, что определяет физико-механические и химические свойства полимеров. Макромолекулы полимеров линейного строения вытянуты в виде цепей, связанных между собой слабыми силами межмолекулярного взаимодействия (рисунок). Для разветвленных полимеров характерно наличие мономерных звеньев, ответвленных от основной цепи макромолекулы (рисунок). Сетчатые (трехмерные) структуры полимеров характеризуются тем, что прочные химические связи между цепями («сшивка» отдельных линейных или разветвленных цепей полимера) приводят к образованию единого пространственного каркаса (рисунок).

Полимеры с макромолекулами линейного или разветвленного строения плавятся при нагревании с изменением свойств и растворяются в соответствующем органическом растворителе, а при охлаждении вновь затвердевают. Такие полимеры, способные многократно размягчаться при нагревании и затвердевать при охлаждении, называются термопластичными (термопласты). Напротив, полимеры с макромолекулами трехмерного строения имеют повышенную устойчивость к термическим и механическим воздействиям, не растворяются в растворителях, а лишь набухают. Такие полимеры не могут обратимо размягчаться при повторном нагревании и носят название термореактивных полимеров (реактопласты).

К первой группе - термопластам, нашедшим наибольшее применение для изготовления пластмассовых строительных изделий, относятся следующие пластмассы:

полиэтилены, получаемые при высоком, среднем и низком давлениях, и их сополимеры с другими полиолефинами, а также радиационно или химически сшитый полиэтилен;

полипропилены (гомополимер, блоксополимер, рандом сополимер);

полибутен;

поливинилхлорид, хлорированный поливинилхлорид;

фторполимеры.

Ко второй группе - реактопластам относятся полимеры, которые в процессе формования в изделие отверждаются и в отличие от термопластов теряют способность к повторному формованию. Обычно реактопласты в чистом виде не применяются, а используются в качестве компонентов композитных материалов в сочетании со стеклянными, углеродными, полимерными и другими волокнами. Наиболее широко используемыми отверждающимися полимерными материалами являются эпоксидная и полиэфирная смолы.

Вследствие многообразных структурообразующих факторов разработано огромное число различных полимеров с разнообразнейшими свойствами, а ученые приобрели возможность «конструировать» материалы с заранее заданными свойствами.

Из всего многообразия свойств полимеров следует выделить два: высокую химическую стойкость и особенность старения полимеров под воздействием нагрузок, температуры транспортируемой и окружающей среды, которые приводят со временем к изменению свойств.

Способность термопластов к значительным деформациям при нагревании без разрушения используется при изготовлении изделий и полуфабрикатов способами экструзии (непрерывного выдавливания), литья под давлением, деформирования (формования) заготовки, а также способом сварки. Однако при повышении температуры свойства термопластов как конструкционного материала изменяются: снижается их способность сопротивляться действующим внешним силовым нагрузкам.

Высокомолекулярные соединения характеризуются не только структурой молекул, но и молекулярной массой. Полимеры обычно имеют молекулярную массу свыше 5000 единиц; высокомолекулярные соединения с меньшей молекулярной массой называют олигомерами. По мере увеличения молекулярной массы полимера растворимость его в органических растворителях снижается, несколько снижается эластичность, однако прочность значительно возрастает.

Свойства многих полимеров неразрывно связаны с величиной молекулярной массы и межмолекулярных сил, которые слабее обычных валентных связей. При увеличении молекулярной массы полимера суммарный эффект межмолекулярных сил становится ощутимым, поскольку их источником является каждый атом. В этой связи возрастающая роль межмолекулярных сил при повышении молекулярной массы качественно отличает полимеры от низкомолекулярных соединений.

Рис. 9. Схематическое строение макромолекул полимеров с линейной (а), разветвленной (б), сетчатой (в) структурой

Для производства полимеров основным сырьем служат мономеры, т.е. вещества, способные соединяться друг с другом, образуя полимеры. Мономеры получают путем переработки природных и нефтяных газов, каменного угля, аммиака, углекислоты и других подобных веществ. В зависимости от метода получения полимеры подразделяются на полимеризационные, поликонденсационные и модифицированные природные.

Полимеризационные полимеры получают в процессе полимеризации мономеров вследствие раскрытия кратных связей (или раскрытия цикла) и соединения элементарных звеньев мономера в длинные цепи. Поскольку при реакции полимеризации атомы и их группировки не отщепляются, побочные продукты не образуются, химический состав мономера и полимера одинаков.

Поликонденсационные полимеры получают в процессе реакции поликонденсации двух или нескольких низкомолекулярных веществ. При этой реакции наряду с основным продуктом поликонденсации образуются побочные соединения (вода, спирты и другие), а химический состав полимера отличается от химического состава исходных продуктов поликонденсации.

Модифицированные полимеры получают из природных высокомолекулярных веществ (целлюлоза, казеин) путем их химической модификации для изменения их первоначальных свойств в заданном направлении. Из ацетилцеллюлозы вырабатывают прочные и водостойкие лаки для окрашивания древесины и металла.

К полимеризационным полимерам (термопластам) относятся полиэтилен, полипропилен, полиизобутилен, поливинилхлорид, полистирол, полиметилметакрилат (органическое стекло), поливинилацетат и др.

Полиэтилен (ПЭ) [-СН2-СН2-]п – продукт полимеризации этилена. Выпускается в виде гранул размером 3-4 мм или белого порошка. Полиэтилен получают полимеризацией газа этилена, который является попутным продуктом переработки нефтепродуктов. В структурной формуле полиэтилена в качестве радикала выступает водород.

В зависимости от параметров полимеризации и применяемых катализаторов получают полиэтилен разных типов, существенно отличающийся по своим свойствам. Впервые промышленная технология производства полиэтилена была разработана в Англии в 1933 г. В настоящее время этот вид полимерного материала применяется в мире наиболее широко. В зависимости от технологии производства различают полиэтилен высокого, низкого и среднего давления. Каждый из этих видов полиэтилена характеризуется своим комплексом свойств, которые определяют области применения.

Первое промышленное производство полиэтилена с применением высоких давлений было осуществлено в Англии в 1939 г. В 1954 г. в результате исследований, направленных на получение полиэтилена без применения высокого давления, были разработаны новые технологии получения полиэтилена: метод Циглера, позволяющий получать полиэтилен с использованием катализаторов при низком давлении и температуре около 60 С; каталитические методы полимеризации при средних давлениях.

Технические свойства полиэтилена зависят от молекулярной массы, разветвленности цепи и степени кристалличности. Полиэтилен один из самых легких полимеров – его плотность меньше плотности воды (0,92-0,97 г/см3). Характеризуется высоким пределом прочности при растяжении (12-32 МПа), незначительным водопоглощением (0,03-0,04 %), высокой химической стойкостью и морозостойкостью. Следует учитывать особенности полиэтилена, свойственные всем полимерам с линейной структурой: сравнительно низкий модуль упругости (150-800 МПа), малую твердость, ограниченную теплостойкость (108-130 °С), большой коэффициент теплового расширения. Полиэтилен применяется для производства труб, пленок, теплоизоляционных газонаполненных материалов, тары и сантехнического оборудования.

Полипропилен (ПП) получают полимеризацией пропилена, в элементарном звене которого наряду с тремя водородными радикалами в качестве радикала имеется метильная группа-СН3. По свойствам полипропилен сходен с полиэтиленом низкого давления. Отличается меньшей плотностью, более высокой прочностью, жесткостью, твердостью и температурной формоустойчивостью. Полипропилен более устойчив против усталостного растрескивания, однако по сравнению с полиэтиленом более хрупкий, особенно при отрицательных температурах. Для повышения температурного диапазона применения и ударной прочности полипропилен модифицируют различными добавками, а также используют сополимеры, например, блок-сополимер этилена с пропиленом, статистический сополимер (рандом сополимер).

Поливинилхлорид (ПВХ) является продуктом полимеризации винилхлорида (СH2=CHCl). Поливинилхлорид - порошкообразный продукт белого цвета, типично аморфный полимер (кристалличность не превышает 5 %). В чистом виде ПВХ не перерабатывается, так как уже при нагреве до 130-140 °С начинается его термическая деструкция, тогда как переход в пластическое состояние, необходимое для переработки, начинается после 160-170 °С. Поэтому готовится соответствующая композиция за счет введения в смолу технологических добавок. Процесс смешения компонентов - очень важный этап подготовки, поскольку только равномерно распределенные в массе смолы добавки обеспечивают химическое связывание образующегося при переработке хлористого водорода, вследствие чего предотвращается деструкция.

Высокие механические свойства поливинилхлорида определили главные области его применения в строительстве. Из поливинилхлорида изготовляют гидроизоляционные и отделочные материалы, плинтуса, поручни, оконные и дверные переплеты, линолеум и др. Ценным свойством поливинилхлорида является стойкость к действию кислот, щелочей, спирта, бензина, смазочных масел. Поэтому его широко применяют для производства труб, используемых в системах водоснабжения, канализации и технологических трубопроводов.

Недостатками поливинилхлорида является резкое понижение прочности при повышении температуры, а также ползучесть при длительном действии нагрузки.

Полистирол [-СН2-СНС6Н5-]п – твердый продукт полимеризации стирола (винилбензола). При обычной температуре полистирол представляет собой твердый прозрачный материал, похожий на стекло, пропускающий до 90 % видимой части спектра. Выпускают полистирол в виде гранул (6-10 мм), мелкого и крупнозернистого порошка, а также в виде бисера (при суспензионном методе производства) с влажностью до 0,2 %.

Полистирол обладает высокими механическими свойствами (предел прочности на сжатие 80-110 МПа), водостоек, хорошо сопротивляется действию концентрированных кислот (кроме азотной и ледяной уксусной кислот), противостоит растворам щелочей (с концентрацией до 40 %). К недостаткам полистирола, ограничивающим его применение, относятся: невысокая теплостойкость, хрупкость, проявляющаяся при ударной нагрузке.

Применяют для изготовления гидроизоляционных пленок, облицовочных плиток, теплоизоляционных материалов, водопроводных труб и др.

Среди поликонденсационных полимеров (реактопластов) наиболее значимыми являются фенолформальдегидные, карбамидные (мочевиноформальдегидные), эпоксидные, кремнийорганические полимеры, полиуретаны и др. Фенолформальдегидные полимеры получают путем поликонденсации фенола с формальдегидом. Эти полимеры хорошо совмещаются с наполнителями - древесной стружкой, бумагой, тканью, стеклянным волокном, при этом получаются пластики более прочные и менее хрупкие, чем сами полимеры. Поэтому фенолформальдегидные полимеры широко применяют в качестве связующего при изготовлении древесностружечных плит, бумажнослоистых пластиков, стеклопластиков и разнообразных изделий из минеральной ваты. Кроме того, они используются для производства клеев, водостойкой фанеры, спиртовых лаков.

Макромолекулы кремнийорганических полимеров состоят из чередующихся атомов кремния и кислорода, а углерод входит лишь в состав групп, обрамляющих главную цепь СН3. Наличие силоксановой связи придает свойства, присущие силикатным материалам (прочность, твердость, теплостойкость), а углеводородистых радикалов СН3 – органическим полимерам (эластичность и др.).

Полимеры характеризуются следующими техническими свойствами: термическими (температурой размягчения и теплостойкостью, температурой стеклования и текучестью), механическими (прочностью, деформативностью и поверхностной твердостью), химическими (атмосферостойкостью и сопротивляемостью деструкции).

В целом, наряду с положительными свойствами полимеров – малой средней плотностью (около 1 г/см3), низкой теплопроводностью, водо- и газонепроницаемостью, химической стойкостью, высоким коэффициентом конструктивного качества, практически неограниченной сырьевой базой и др. – они обладают и рядом недостатков. К ним относятся: низкая теплостойкость, невысокий модуль упругости, значительная ползучесть, склонность к старению, что в итоге определяет недостаточную долговечность. Кроме того, необходимо учитывать горючесть и определенную токсичность полимеров. Так, при получении многих полимерных материалов используются в качестве связующего фенолформальдегидные смолы, содержащие до 9 % свободного фенола, до 11 % свободного формальдегида и 1,5-2,0 % метанола. В процессе производства и эксплуатации изделий значительная часть этих высокотоксичных веществ выделяется в воздух. Пенополистирол при обычных условиях эксплуатации (и особенно при горении) выделяет высокотоксичный стирол. Пенополиуретановые теплоизоляционные материалы при горении образуют множество летучих высокотоксичных соединений, включая синильную кислоту.